Рабочий процесс разрыхлителя волокна начинается с подачи сырья. Это сырье, будь то натуральные волокна, такие как хлопок-сырец и шерсть, или синтетические волокна, такие как химические штапельные волокна, и другие типы волокнистых материалов, обычно существуют в уплотненном и переплетенном состоянии. Такая компактная структура волокна не только влияет на последующую обработку волокна, но и увеличивает сложность удаления примесей. Поэтому подача сырья становится первым и самым важным этапом процесса открытия.

В разрыхлителе волокна сырье сначала вводится в машину упорядоченным и непрерывным образом через подающий валок или подающий валок. Конструкция подающего ролика или подающего ролика полностью учитывает физические свойства и требования к обработке сырья, чтобы обеспечить стабильность и непрерывность сырья во время процесса ввода. Этот этап не только закладывает основу для последующего процесса раскрытия, но также обеспечивает равномерное распределение сырья во время процесса обработки, тем самым повышая эффективность раскрытия и использование волокна.

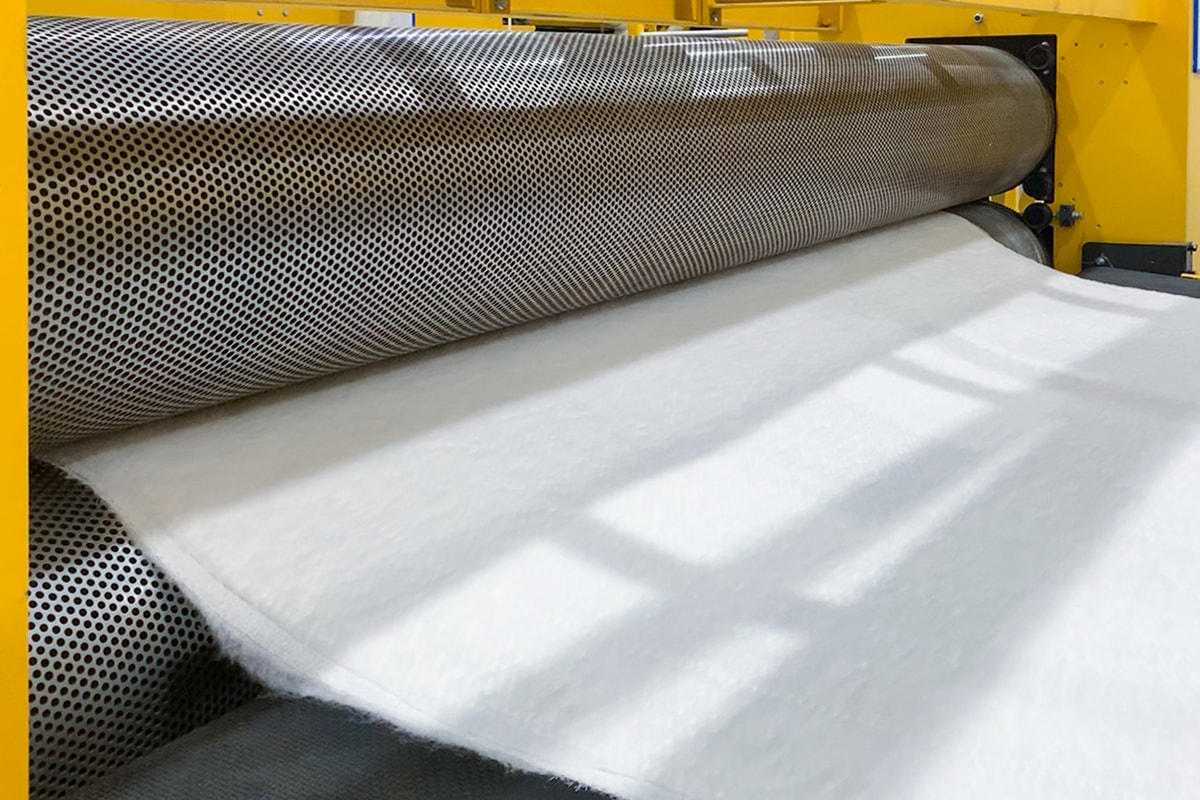

После того, как сырье поступает в машину, оно сразу же переходит на стадию предварительного открытия. На этом этапе волокнистое сырье рвется угловыми гвоздями, прочесывающими иглами или карточной одеждой на открывающемся цилиндре и начинает постепенно рыхлить. Эти специальные открывающиеся элементы, благодаря своей уникальной конструкции, могут эффективно воздействовать на блок волокон, ослабляя соединение между внутренними волокнами и значительно снижая плотность.

Во время первоначального процесса раскрытия вращение и переворачивание волокнистого блока на цилиндре дополнительно способствуют смещению между волокнами, делая распределение волокон более равномерным. В то же время, по мере разрыхления волокнистого блока, сопутствующие ему примеси, такие как пыль и скошенная трава, постепенно обнажаются, обеспечивая благоприятные условия для последующего отделения примесей.

На основе первоначального раскрытия разрыхлитель волокна дополнительно отделяет примеси. Этот этап обычно достигается с помощью оборудованной системы удаления пыли или устройства разделения воздушного потока. В системе пылеудаления волокнистое сырье сдувается потоком воздуха, а примеси отделяются из-за разницы в весе или форме. Устройство разделения воздушного потока использует разницу в скорости взвешивания различных волокон и примесей в воздушном потоке для достижения эффективного разделения волокон и примесей.

Отделение примесей не только повышает чистоту волокна, но и снижает риск износа и засорения при последующей обработке, тем самым улучшая общее качество текстиля.

После первоначального раскрытия и отделения примесей волокнистое сырье поступает на стадию глубокого раскрытия. На этом этапе блоки волокон подвергаются более сильному разрыву и избиению, а затем разрыхляются на более мелкие пучки волокон или отдельные волокна. Глубокое раскрытие не только увеличивает рыхлость волокон, но и делает соединение между волокнами более слабым, обеспечивая более качественное сырье для последующего прядения, ткачества и других процессов.

В процессе глубокого раскрытия битеры, цилиндры и другие открывающие элементы, расположенные внутри машины, обеспечивают равномерное разрыхление и измельчение волокон благодаря высокоскоростному вращению и точной конструкции. В то же время, регулируя скорость, расположение и другие параметры раскрывающихся элементов, можно также добиться адаптивной обработки разных типов волокон для удовлетворения потребностей различного текстильного производства.

На основе глубокого открытия, разрыхлитель волокна также имеет функцию смешивания и гомогенизации волокон. Этот этап обычно достигается с помощью камеры для смешивания или гомогенизатора. В смесительной камере различные типы волокнистого сырья смешиваются для образования однородной смеси волокон. Гомогенизатор использует эффект вращения или воздушного потока, чтобы волокна формировали равномерное распределение внутри машины.

Смешивание и гомогенизация волокон не только улучшает коэффициент использования волокон и качество текстиля, но также делает текстиль более однородным по цвету, текстуре и т. д., тем самым повышая конкурентоспособность продукции на рынке.

Благодаря постоянному развитию текстильной промышленности и технологическому прогрессу, устройства для разрыхления волокон также постоянно обновляются и модернизируются. С одной стороны, благодаря внедрению интеллектуальных и автоматизированных технологий, разрыхлители волокон достигли точного контроля и оптимизации регулировки подачи сырья, обработки раскрытия, отделения примесей и других связей. Это не только повышает эффективность работы и стабильность машины, но также снижает стоимость и риск ручного управления.

С другой стороны, производители разрыхлителей волокон также уделяют больше внимания защите окружающей среды и устойчивости в процессе проектирования и производства. Применяя энергосберегающие материалы, оптимизируя конструкцию машины, снижая энергопотребление и применяя другие меры, разрыхлители волокна снижают воздействие на окружающую среду, а также повышают свою конкурентоспособность на рынке.

В будущем, поскольку спрос текстильной промышленности на высокое качество, высокую эффективность, защиту окружающей среды и устойчивость продолжает расти, устройства для разрыхления волокон будут продолжать развиваться в направлении интеллекта, автоматизации, эффективности и защиты окружающей среды. Благодаря постоянным инновациям и модернизации устройства для разрыхления волокон обеспечат более надежную техническую поддержку и гарантии развития текстильной промышленности.