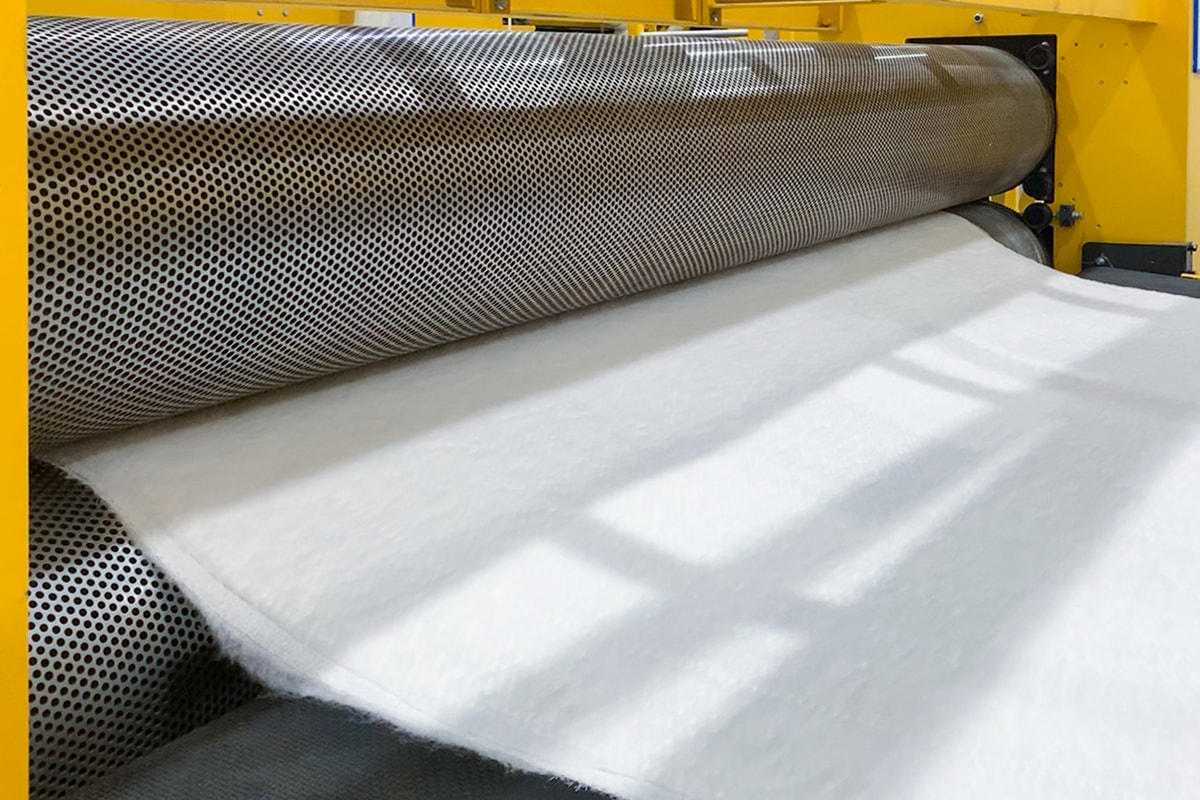

В процессе производства машины для формирования нетканого полотна мокрой укладки , механизм формирования сети играет жизненно важную роль. Он отвечает за преобразование суспензии волокон после раскрытия и смешивания во влажное волокнистое полотно, закладывая прочную основу для последующего армирования и уплотнения в ткань. Этот процесс не только требует, чтобы механизм формирования полотна имел высокую степень стабильности и точности, но также учитывал эффективность производства и качество продукции для обеспечения однородности, прочности и воздухопроницаемости волокнистого полотна.

Первым этапом процесса формирования полотна является равномерное распыление суспензии волокон на ленту для формирования полотна. Этот шаг кажется простым, но на самом деле он предъявляет чрезвычайно высокие требования к точности и стабильности оборудования. Чтобы гарантировать равномерное распределение волокон на ленте для формирования полотна, машина для производства нетканого полотна мокрой укладки обычно оснащена точной системой распыления, которая может автоматически регулировать количество распыления в зависимости от концентрации, скорости потока и скорость движения суспензии волокнистой суспензии, гарантирующая, что каждая капля суспензии может точно упасть в заданное положение.

Распыленная суспензия образует влажный волокнистый слой на ленте для формирования полотна. В это время начинает играть роль механическое воздействие в механизме формирования полотна, и лишняя вода удаляется из слоя волокна через такие устройства, как фильтры и скребки. Конструкция фильтрующего экрана обычно имеет специальное отверстие и расположение, которые могут эффективно отводить воду и предотвращать перетягивание или повреждение волокон. Скребок отвечает за дальнейшее соскабливание воды, прилипшей к поверхности волокон, сохраняя при этом плотное расположение между волокнами. В этом процессе механизм формирования полотна должен точно контролировать давление и угол скребка, чтобы избежать ненужного повреждения волокон, обеспечивая при этом эффективность и равномерность удаления воды.

По мере удаления избытка воды волокна постепенно образуют плотно расположенное волокнистое полотно на ленте для формирования полотна. На этом этапе механизм формирования полотна также должен использовать специальные средства обработки, такие как вибрация и сжатие, чтобы еще больше усилить силу сцепления между волокнами и улучшить прочность и стабильность волокнистого полотна. Вибрация может помочь волокнам лучше переплетаться во влажном состоянии, а сжатие может еще больше уменьшить зазоры между волокнами и улучшить плотность и однородность волокнистого полотна.

Стабильность и точность механизма формирования полотна, являющегося основным компонентом машины для формирования нетканого полотна мокрой укладки, напрямую связаны с качеством и производительностью конечного продукта. Чтобы обеспечить однородность и прочность волокнистого полотна, механизм формирования полотна должен быть способен поддерживать стабильность и постоянство каждого звена, например, при распылении, дренаже и сжатии, во время длительной непрерывной работы. Это требует от производителей оборудования полностью учитывать выбор материалов, оптимизацию конструкции и интеллектуальные системы управления в процессе проектирования и производства, чтобы улучшить общую производительность и надежность оборудования.

С диверсификацией рыночного спроса на нетканые материалы механизм формирования полотна также должен иметь высокую степень гибкости и адаптируемости. Это включает в себя способность адаптироваться к суспензиям волокнистых суспензий различных типов и концентраций, а также производительность волокнистых полотен с различными характеристиками и требованиями к производительности. Для достижения этой цели механизм формирования полотна обычно оснащается регулируемыми системами распыления, сменными фильтрами и скребками, а также другими компонентами, отвечающими изменениям различных производственных потребностей.

В нынешней ситуации с охраной окружающей среды в процессе производства машин для изготовления нетканых мокрых полотен также необходимо уделять больше внимания защите окружающей среды и энергосбережению. Являясь ключевым звеном производственного процесса, конструкция и работа механизма формирования полотна должны полностью учитывать рациональное использование ресурсов и переработку отходов. Например, за счет оптимизации системы распыления можно сократить потери воды; за счет повышения эффективности дренажа можно снизить затраты на очистку сточных вод; за счет применения энергосберегающих материалов и передовых технологий управления можно снизить энергопотребление оборудования.

Рабочие характеристики и стабильность механизма формирования полотна напрямую определяют однородность, прочность и воздухопроницаемость волокнистого полотна. Эти эксплуатационные параметры не только влияют на физические и химические свойства нетканых материалов, но также напрямую влияют на результаты их применения в различных областях. Например, в области медицины и здравоохранения однородность и прочность волокнистого полотна определяют комфорт и защитные характеристики медицинских принадлежностей, таких как хирургические халаты и маски; в области домашнего декора воздухопроницаемость и мягкость волокнистого полотна влияют на комфорт и эстетику декоративных материалов, таких как обои и настенная ткань.